【设计中的知识】钣金类产品设计的基本原则,

我们经常用到的五金类零件中常用的金属材料有不锈钢、铜、铝、锌合金、镁合金、钢、铁等。

五金制品根据加工方式不同常分为冷加工及热加工类,不同种类的五金成型方法也不一样,冷加工类如钣金类材料,主要是通过模具冷冲压、折弯、拉深等工艺成型。热加工类如铸造类零件,主要通过将五金原材料熔化成液态用模具铸造而成。

一般认为,凡是厚度均匀的片材类金属材料统称钣金。常用的钣金材料有不锈钢、镀锌钢板、马口铁、铜、铝、铁等,本文主要来分析一下钣金类产品设计的基本原则。

1

钣金特性与工艺要求

(以上动图为冲压)

1.产品厚度均匀的原则

钣金就是厚度均匀的材料,在结构设计时应该要注意,尤其是在折弯比较多的地方,很容易造成厚度不均匀。

2.易于展平的原则

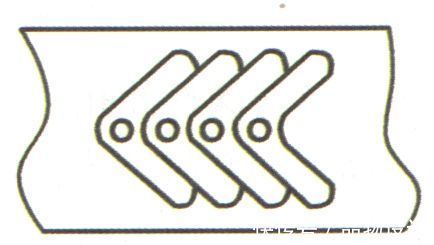

钣金件产品是由片材加工而成的,在没有加工之前,原材料是平整的,所以,在设计钣金件时,所有折弯及斜面都要能展开在同一个平面上,相互之间不能有干涉。例如,图1所示的钣金件设计不合格,原因就是展开后相互干涉。

图1 钣金件展平后会相互干涉图

3.适当地选用板金件厚度原则

钣金件厚度从0.03?4.00mm各种规格都有,但厚度越大越难加工,就越需要大的加工设备,不良率也随之增加。厚度应根据产品实际的功能来选择,在满足强度及功能的前提下,越薄越好,对于大部分产品,钣金件厚度应控制在1.00mm以下。

4.符合加工工艺原则

钣金件产品要符合加工工艺,要易于制造,不符合加工工艺的产品是制造不出来的,就是不合格的设计。

钣金类产品设计的工艺要求

- 工艺性:产品在各种加工过程中如冲切、折弯等的难易程度

- 工艺要求:设计钣金类产品时应符合这些工艺性。

- 基本加工方式有:冲切、折弯、拉伸、成型等

2

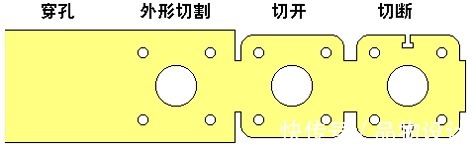

冲切

普通冲切:目前应用最多。精密冲切:需要精密的冲切模具及高精度的冲切设备,成本要高于普通冲切,一般应用于比较精密的产品。

1.冲切件的外形尽量简单,避免细长的悬臂及狭槽

冲切件的凸出或凹入部分的深度和宽度,一般情况下,应不小于1.5/t(t为料厚),同时应该避免窄长的切口与过窄的切槽,以便增大模具相应部位的刃口强度,如图2所示。

图2 避免窄长的悬臂和凹槽

图2 避免窄长的悬臂和凹槽

2.冲切件外形尽量使排样时废料最少,从而减少原料的浪费

将图3所示的设计改进成图4所示的设计,就会以相同的原料增加产品数量,从而减少浪费,降低成本。

图3 原先设计

图3 原先设计

图4 改进后设计

3.冲切件的外形及内孔应避免尖角

尖角会影响模具的寿命,在产品设计时要注意在角落连接处倒圆角过渡,圆角半径R≥ 0.5t (t为料厚),如图5所示。

图5 倒圆角设计

图5 倒圆角设计

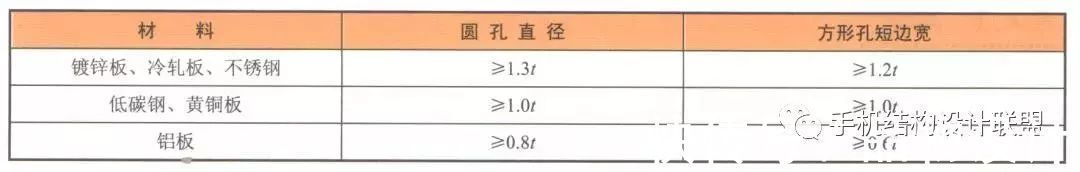

4.冲切件的孔及方孔

冲切件的孔优先选用圆孔,冲孔时,受到冲头强度的限制,冲孔的直径不能太小,不然容易损坏冲头。冲孔最小尺寸与孔的形状、材料机械性能和材料厚度有关,表1是常用材料最小的冲孔尺寸,t为钣金材料厚度。

表1常用材料最小的冲孔尺寸

- 冲孔最小尺寸设计时一般不小于0.40mm,小于0.40mm的孔一般采用其他方式加工,如腐蚀、激光打孔等。

Copyright © 2021 《热加工工艺》杂志社 版权所有 Power by DedeCms